SPORT EXTREME PLUS

Sport Extreme Plus to podłoga sportowa przystosowana do intensywnego użytkowania. Przeznaczona jest do hal sportowych, w których uprawia się profesjonalne dyscypliny sportowe, jak i wszystkich innych obiektów, z których korzystają sportowcy lub ćwiczą dzieci.

Bezpieczeństwo dla aktywnych

Sport Extreme Plus to podłoga, przy projektowaniu której celem nadrzędnym było bezpieczeństwo jej użytkowników i parametry jakościowe. Funkcjonalność, naturalność oraz bezpieczeństwo podłogi sprawia, że doskonale nadaje się ona do sal gimnastycznych w szkołach i halach sportowych. Odpowiednia „sprężystość” Sport Extreme Plus pozwala na wykonywanie dynamicznych ćwiczeń w bardzo dużym stopniu ograniczając ryzyko wystąpienia kontuzji.

Podłoga Sport Extreme Plus spełnia wszystkie restrykcyjne wymogi stawiane podłogom sportowym przez Europejską Normę EN 14 904, co potwierdzamy raportami z badań oraz Deklaracją zgodności z normą. Trwałość, funkcjonalność, możliwość montażu różnych przyrządów gimnastycznych czy trybun dla kibiców oraz łatwa pielęgnacja sprawiają, że podłogę sportową Sport Extreme Plus można spotkać w wielu obiektach sportowych na terenie niemal wszystkich krajów europejskich.

DOSTĘPNE GATUNKI PODŁÓG SPORTOWYCH

Podłogi sportowe Barlinka wykonane są w całości z drewna. Warstwa wierzchnia deski to szlachetny gatunek drewna liściastego – dębu lub buka, natomiast warstwy środkowe wykonane są z drewna iglastego.

PODŁOGA SPORTOWA – BUK

PODŁOGA SPORTOWA – DĄB

Dodatkowe zalety

Zastosowanie drewnianych podłóg sportowych firmy Barlinek, umożliwia korzystanie z profesjonalnej podłogi sportowej o światowych parametrach. Jednocześnie wybór ten wiąże się z dodatkowymi zaletami płynącymi z zastosowania naturalnego drewna, czyli: utrzymanie odpowiedniego mikroklimatu w pomieszczeniu, odpowiednia jonizacja, estetyka i prestiż.

System podłogi sportowej Sport Extreme Plus składa się z:

- folii polietylenowej o grubości min. 0,2 mm

- systemu wentylacji podpodłogowej (dla hal sportowych o powierzchni powyżej 400 m2)

- podkładki dystansowej do poziomowania rusztu elastycznych podkładek o wymiarach 15 mm × 75 mm × 75 mm

- legarów ze sklejki o przekroju 18 mm × 75 mm

- płyty OSB 3 o grubości 10 mm

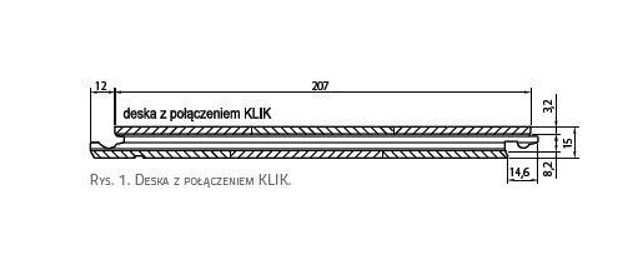

- sportowej deski warstwowej 2200 mm × 207 mm × 15 mm posiadającej złącze Barclick

Deska sportowa pokryta jest siedmioma warstwami lakieru utwardzanego UV o bardzo wysokim stopniu odporności na ścieranie i zarysowania.

Lakier przystosowany jest do malowania linii i oznaczeń na podłodze lub ich naklejania. Warstwa spodnia i środkowa deski wykonana jest z drewna iglastego. Warstwa wierzchnia deski wykonana jest z drewna liściastego (dąb lub buk) w układzie trzech rzędów. Deska sportowa posiada klasę reakcji na ogień Cfl-s1 – trudnopalna.

CECHY DESKI SPORT EXTREME PLUS

WYMAGANIA DOTYCZĄCE MONTAŻU SPORTEXTREME

Przed przystąpieniem do montażu podłogi sportowej należy sprawdzić stan wylewki. Wylewka cementowa powinna mieć maksymalną wilgotność na poziomie 2 %, a anhydrytowa 0,5 %.

1. POMIAR WILGOTNOŚCI

Pomiar wilgotności powinien być dokonywany metodą CM lub dokładniejszą metodą wagowo-suszarkową (zdjęcie 1). Wśród firm wykonawczych najpopularniejszym sposobem jest pomiar CM. Znajdujący się w specjalnym pojemniku węglik wapnia (karbid) pod wpływem wody wytrąca gaz – acetylen. Ten z kolei wywołuje wzrost ciśnienia w butli, w której mieszamy karbid z jastrychem. Im większa zawartość wody w jastrychu, tym większa reakcja z węglikiem wapnia. Na podstawie wyniku ukazującego się na manometrze przytwierdzonym do pokrywy butli możemy określić stopień wilgotności jastrychu.

2. POMIAR PŁASZCZYZNY

Kolejnym etapem jest pomiar płaszczyzny wylewki. Dopuszcza się nierówności wynoszące 3 mm na łacie o długości 3 m. Do pomiarów można też użyć niwelatora laserowego (zdjęcie 2). Jeżeli wylewka spełnia wszystkie wymagania wilgotnościowe możemy przystąpić do montażu podłogi sportowej SportExtreme.

3. NARZĘDZIA POTRZEBNE DO MONTAŻU PODŁOGI:

- pilarka do drewna

- zszywacz pneumatyczny (taker), zszywki 38 mm

- miara zwijana

- niwelator laserowy

- nożyk do cięcia foli, ołówek

- wkrętarka, wkręty do drewna 3,2 × 35 mm (opcjonalnie)

- klej montażowy lub „hot-melt”

4. IZOLACJA PRZECIWWILGOCIOWA

Po odkurzeniu posadzki na podłodze rozwijamy folię PE jako izolację przeciwwilgociową. Poszczególne pasy folii o grubości min. 0,2 mm układamy na zakład ok. 20 cm, a następnie sklejamy za pomocą taśmy. Folię należy również wywinąć na ściany (zdjęcie 4), a jej nadmiar po ułożeniu podłogi obcinamy za pomocą nożyka. W ten sposób powstaje nam szczelna izolacja przeciwwilgociowa niedopuszczająca wilgoci do drewnianych legarów, płyty drewnopochodnej oraz warstwowej deski sportowej.

5. KONSTRUKCJA NOŚNA

Po ułożeniu izolacji rozpoczynamy układanie konstrukcji nośnej podłogi. Konstrukcja ta wykonana jest z legarów sklejkowych o przekroju

18 mm x 75 mm i długości 2000 mm. Wilgotność legarów powinna zawierać się w przedziale 10 +/- 2%. Gęstość sklejki powinna wykosić 550-750 kg/m3. Budowa nieparzysta ilość warstw fornirów (zewnętrznych, wewnętrznych) sklejonych ze sobą klejem na bazie żywicy mocznikowo-formaldehydowej przy czym włókna sąsiadujących warstw przebiegają pod kątem prostym, gatunki fornirów: brzoza, olcha, buk, klasa reakcji na ogień (wg EN 13986): D-s2, d0.

Pierwszy legar układamy przy ścianie w odległości maksimum 75 mm od osi legara.

Następne legary układane są równolegle w rozstawie osiowym 500 mm. Legary warstwy dolnej powinny być układane zawsze wzdłuż dłuższego boku hali. Legary warstwy dolnej układamy wzdłuż linii. Bez żadnych połączeń mechanicznych pomiędzy nimi, z zachowaniem 2 – 3 mm szczeliny.

Po ułożeniu pierwszej warstwy legarów zaczynamy układać warstwę górną. Rozstaw osiowy warstwy górnej wynosi 312,5 mm.

Legary warstwy górnej łączymy do legarów warstwy dolnej za pomocą ocynkowanych zszywek o długości 38 mm. Każde połączenie legarów powinno być łączone za pomocą dwóch zszywek i po jednym wkręcie.

Połączenia wzdłużne legarów warstwy górnej wykonujemy za pomocą zszywek. Pomiędzy czołami legarów zostawiamy szczelinę 2 – 3 mm i każdy legar łączymy mechanicznie za pomocą dwóch zszywek.

Pod tak przygotowaną konstrukcję krzyżową musimy podłożyć podkładki elastyczne. Podkładki o wymiarach 15 mm x 75 mm x 75 mm wykonane są ze sztucznego tworzywa o współczynniku sprężystości przy ściskaniu Ec = 2,85 N/mm2 oraz gęstości 730 kg/m3. Podkładki elastyczne podkładamy pod dolny legar w połowie rozstawu pomiędzy połączeniami z legarami warstwy górnej.

Podkładki elastyczne muszą być mocowane do legara za pomocą kleju montażowego lub topliwego kleju poliproplenowego oraz zszywek o szerokości minimum 12 mm i długości 32 mm.

WAŻNE: Łączenie legarów warstwy dolnej powinno zawsze znajdować się w połowie rozstawu warstwy górnej. Pomiędzy czołami legarów powinna być zostawiona szczelina 2-3 mm. W miejscu łączenia zawsze powinna znajdować się podkładka elastyczna przymocowana do sąsiadujących legarów za pomocą kleju i po dwie zszywki szerokości min 12 mm i długości 38 mm.

W miejscach, gdzie będą stały trybuny dla widowni oraz ławki ruszt należy zagęścić zgodnie z wytycznymi projektu.

Należy pamiętać o wentylacji mechanicznej przy powierzchniach podłogi powyżej 400 m2. Na tak przygotowany ruszt możemy układać płyty OSB 3. W trakcie montażu płyt wykonujemy pomiary płaszczyzny rusztu, a ewentualne odchyłki niwelujemy za pomocą drewnianych podkładek dystansowych.

Płyty OSB 3 o grubości 10 mm montujemy w ten sposób, że ich dłuższe boki układamy wzdłuż legarów warstwy górnej. Pomiędzy płytami powinniśmy zachować szczelinę dylatacyjną 2 mm na każdym boku płyty.

Płytę OSB 3 mocujemy do legarów warstwy górnej za pomocą wkrętów do drewna 3,2 x 35 mm lub za pomocą zszywek ocynkowanych o szerokości minimum 12 mm i długości 38 mm w rozstawie około 200 do 300 mm. Płyta powinna być montowana na legarach w sposób mijankowy z przesunięciem min. 500 mm. Pomiędzy krawędziami płyt a ścianą powinna być zostawiona szczelina dylatacyjna o szerokości około 15 mm.

6. MONTAŻ DESKI

Na minimum 48 godzin przed montażem deski sportowej musi być ona aklimatyzowana w nieotwieranych fabrycznych opakowaniach.

Zszywki mocują wpust deski do płyty w rozstawie co 150 do 200 mm.

Po ułożeniu całego pasa desek łączymy je za pomocą zszywek do płyty OSB 3 w rozstawie około 150-200 mm. Pozwoli to na uzyskanie bardzo wytrzymałego połączenia.

Otwieramy kilka opakowań z deskami i układamy wzór podłogi przed jej montażem. Pozwoli nam to na uzyskanie estetycznego wyglądu podłogi.

Układamy pasy desek od lewej do prawej strony. Łączymy deski na zamkach wzdłużnych i dobijamy je drewnianym dobijakiem. Podobnie postępujemy przy połączeniu desek na krótszych czołach. W celu zlicowania połączenia desek dobijamy je na krótszej krawędzi.

Przy ścianach i słupach musimy zostawić szczelinę dylatacyjną o szerokości około 15 mm. Szczelina ta pozwoli na swobodną zmianę wymiarów deski pod wpływem zmian cieplno-wilgotnościowych. Po ułożeniu całej powierzchni podłogi montujemy listwy przyścienne ze szczeliną wentylacyjną.

Wszystkie wentylatory obudowywane są listwami i zabezpieczane ażurową kratką metalową.

7. MALOWANIE LINII

Kolejnym etapem jest malowanie linii na podłodze specjalnymi farbami. Po wytrasowaniu zgodnie z projektem i zaznaczeniu linii kontury obklejamy samoprzylepną taśma papierową.

Do malowania linii stosowane są jedno lub dwuskładnikowe farby poliuretanowe do malowania nawierzchni drewnianych.

Farby te są bardzo odporne na ścieranie i są dostępne w kolorach jakie są wymagane przy oznakowaniu boisk dla poszczególnych konkurencji sportowych.